Prensa autocentrante: una revolución en la sujeción de precisión desde la industria aeroespacial hasta la fabricación médica

Una solución práctica con una precisión de repetición de 0,005 mm, una mejora del 300% en la resistencia a la vibración y una reducción del 50% en los costos de mantenimiento.

Esquema del artículo:

I. Mordaza autocentrante: el valor revolucionario de romper con la sujeción tradicional

Caso 1: Un conocido fabricante de componentes para la automoción

Los principales problemas que se encuentran al utilizar el tornillo de banco:

1. Gran desviación de concentricidad: el método de sujeción con prensa tradicional da como resultado un error de concentricidad del engranaje de 0,03 mm, que excede el rango de tolerancia (≤0,01 mm) y la tasa de desperdicio es tan alta como 15%.

2. Baja eficiencia de producción: cada pieza requiere 8 minutos de sujeción y los ajustes frecuentes interrumpen el ritmo de la línea de producción.

3. Inestabilidad de la calidad de la superficie: la vibración del procesamiento hace que la rugosidad de la superficie Ra fluctúe entre 0,6 y 1,2 μm, lo que resulta en un aumento del 30% en los costos de pulido.

Solución: Actualización de la tecnología de mordazas autocentrantes

Parámetros principales del tornillo de banco autocentrante:

Precisión de centrado: ±0,005 mm

Precisión de posicionamiento de repetibilidad: ±0,002 mm

Fuerza máxima de sujeción: 8000 N

Carriles guía endurecidos (HRC ≥ 60) capacidad antidesgaste

(Todos estos puntos pueden ser cumplidos por Meiwhatornillo de banco autocentrante.)

Pasos de implementación específicos para reemplazar la prensa autocentrante:

1. Renovación de la línea de producción: Sustituir las mordazas tradicionales en 5 centros de mecanizado e integrar el sistema de cambio rápido de punto cero

2. Mordaza autocentrante con diseño de mandíbula tipo aleta de tiburón: la forma especial de los dientes mejora la fricción, reduciendo la vibración de corte (la amplitud de la vibración se reduce en un 60%).

Los avances logrados en términos de precisión, eficiencia y costo después de actualizar la prensa autocentrante.

| Índice | Antes de actualizar la prensa autocentrante | Después de actualizar la prensa autocentrante | Porcentaje de mejora |

| Error coaxial | 0,03 mm | 0,008 mm | 73%↓ |

| Tiempo de sujeción de una sola pieza | 8 minutos | 2 minutos | 75%↓ |

| Rugosidad superficial Ra | 0,6-1,2 μm | Estabilidad ≤ 0,4 μm | consistencia |

| Pérdida anual de residuos | 1.800.000 yenes | $450,000 | Se ahorraron ¥1,35 millones |

| Cortando la vida | En promedio, 300 artículos. | 420 artículos | 40%↑ |

Recuperación de costos para la actualización de la prensa autocentrante: la inversión en equipos es de ¥200.000 y el costo se recupera en 6 meses.

II. Principales ventajas de las mordazas autocentrantes: un triple avance en precisión, eficiencia y flexibilidad

Ventaja de la prensa autocentrante 1: Garantía de precisión a nivel micrométrico

Tecnología de sincronización de varilla roscada bidireccional: elimina el desplazamiento unilateral, precisión de posicionamiento repetible ≤ 0,005 mm (video de prueba del indicador de cuadrante)

Datos comparativos de resistencia a la vibración entre una prensa autocentrante y una prensa tradicional

| Método de sujeción | Amplitud de vibración (μm) | Rugosidad superficial Ra (μm) |

| Tornillo de banco tradicional | 35 | 1.6 |

| Mordaza autocentrante | 8 | 0.4 |

Ventaja 2 del tornillo de banco autocentrante: Eficiencia duplicada por el motor

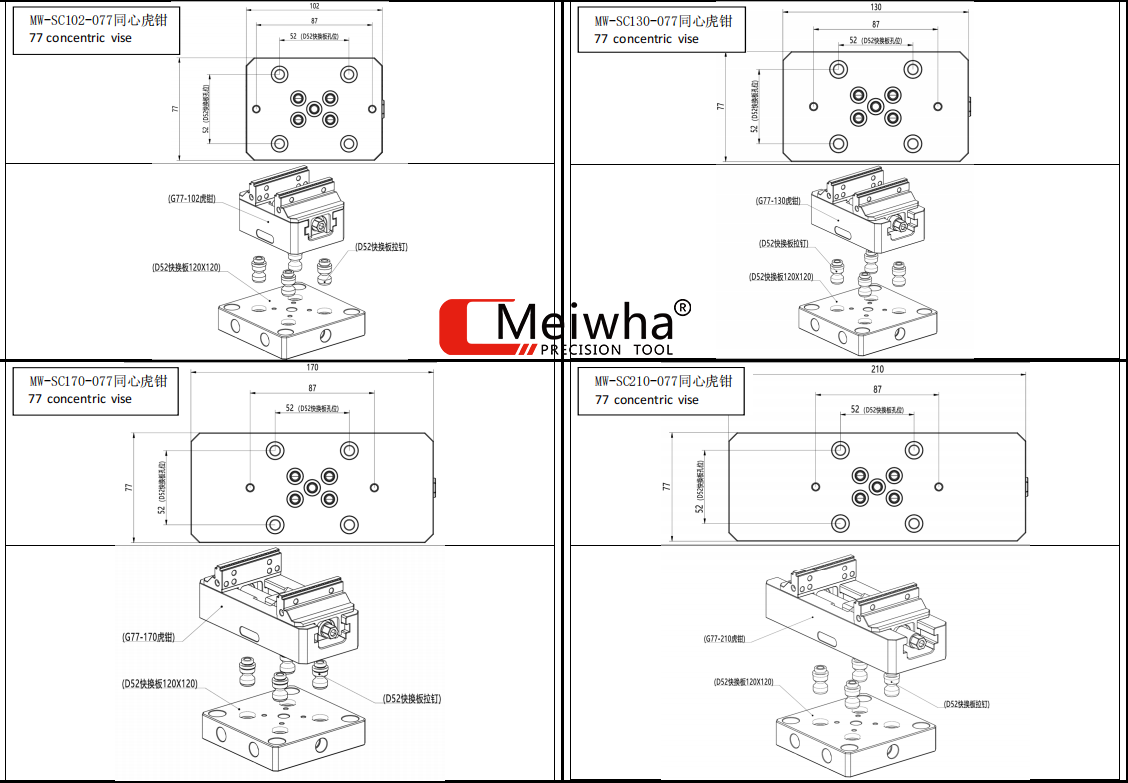

Sistema de cambio rápido de mordaza autocentrante:

El posicionamiento del punto cero permite un cambio de piezas de trabajo en 2 segundos

Las mordazas modulares permiten la sujeción simultánea de varios conjuntos de piezas de trabajo durante el procesamiento.

Utilización del espacio aumentada en un 40%: centro bajo, diseño alto (100 - 160 mm), lo que permite procesar 5 piezas de trabajo simultáneamente

Ventaja 3 de las mordazas autocentrantes: Núcleo de producción flexible

Adaptabilidad universal:

Garras duras: Sujeción de piezas de acero/fundiciones (compatible con superficies rugosas)

Garras Suaves: Cubiertas de Silicona Personalizadas para Proteger la Superficie de los Implantes Médicos

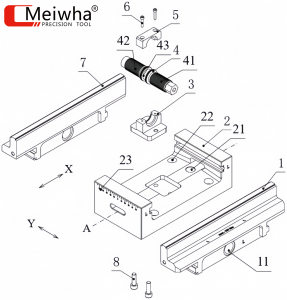

Diagrama de disposición del esquema de tornillo de banco autocentrante

III. Seis escenarios de aplicación y ejemplos de selección de prensas autocentrantes

| Industria | Pieza de trabajo típica | Situación | Efecto |

| Aeroespacial | Costillas de ala de aleación de titanio | Prensa de calentamiento por inducción de alta frecuencia + mordazas con revestimiento cerámico | Deformación < 0,01 mm, vida útil de la herramienta duplicada |

| Implantación médica | Prótesis de rodilla | Mordaza neumática autocentrante + mordazas blandas de grado médico | La superficie no tiene rayones, tasa de rendimiento → 99,8% |

| Automóvil de nueva energía | Cuerpo de la caja de la batería | Mordaza hidráulica rígida reforzada (modelo antivibración) | La vibración de procesamiento se reduce en un 60% y el tiempo de trabajo se reduce en un 35%. |

| Electrónica de precisión | Marco central del teléfono móvil | Tornillo de banco autocentrante en miniatura (carrera de φ80 mm) | Área reducida en un 70%, precisión ±0,003 mm |

IV. Guía de mantenimiento para prensas autocentrantes: puede prolongar su vida útil

1. Lista de verificación de mantenimiento diario para mordazas:

| Componentes de tornillo de banco autocentrante | Normas de trabajo |

| Riel guía de husillo de avance | Eliminación diaria de polvo de pistola de aire + inyección de grasa semanal |

| Área de contacto de la superficie de sujeción | Limpieza con alcohol del líquido de corte restante |

| Mecanismo de accionamiento | Inspección mensual del rendimiento de sellado de la ruta de gas (presión ≥ 0,6 MPa) |

2. Tres cosas que se deben y no se deben hacer para mantener el tornillo de banco autocentrante

1. Utilice un cepillo de metal para limpiar el riel guía → puede causar rayones en la superficie de precisión.

2. Mezclar lubricantes de diferentes viscosidades → Provocará gelificación y bloqueo.

3. Exceder la fuerza de sujeción nominal en un 50 % → provocará una deformación permanente.

Hora de publicación: 09-ago-2025